在高性能产品领域,真空灌胶用于保护电子组件免受外部因素的影响。无数用户已经采用这道性能优异的工序,但还有一部分用户担心流程过于复杂,并假设初始投资较高,因此尚不愿体验。一系列的最佳范例表明,真空灌胶并非如魔术一般复杂。实践证明这一工艺具有显而易见的优势,即便是先前持有怀疑态度的工程师们也应该重新考虑。

无论是汽车业、工业还是消费类电子产品: 电子组件,例如芯片或整块印刷电路板,必须免于受到机械力或化学作用的影响。一个典型的例子便是用于发动机操纵的传感器,例如废气传感器,以及各种与高温齿轮油发生接触的部件。此外,该工艺还应用于绕组材料,例如不受保护的绕线与漆包铜线。根据不同的用途,这些部件承受着巨大的负荷,例如腐蚀、震动、潮湿和高压。双色模具工艺较为繁琐,而且注塑模具成本较高,因此大多数制造商选择真空灌胶的工艺方式来满足其生产要求。

传统的灌胶工艺常常无法满足所有的要求。采用传统灌胶工艺,可能在绕线组件中留下微小的气泡,从而破坏隔离效果或者大幅降低电压强度。印刷电路板内的气泡在温度变化时会膨胀(根据不同形状,膨胀幅度可达几毫米),这将影响涂胶,并对印刷电路板造成负担。如果采用的是张力均衡的柔性粘合剂,当电压强度达到峰值时,粘合剂可能会出现裂缝,随后化学物品(例如油)渗入,最终破坏组件。

针对苛刻情况的解决方案

真空灌胶特别适合高性能电子组件的生产要求,因为这一工艺可以有效地防止产品内部及表面产生气泡。此外,真空灌胶还适用于承受高强度负荷的组件、对安全性能要求较高的组件,以及具有复杂几何形状的组件、带有凹口的或者狭窄的间隙。

例如像喇叭口有褶皱边的复杂产品或者照明按钮和开关,需要更高性能的生产工艺。因为用户对这些产品有直观的视觉感受,一些表面材质的不均匀或者微小的气泡就将导致产品报废。而真空灌胶在该环境下却能够为产品带来高品质的外观和质感。优势在于,其他的灌胶方式需要高昂的花费才能获得相同的效果。

从技术角度上讲,真空灌胶并不需要创造一个彻底不存在空气的"完全真空"。真空只是意味着减少腔体内的压力,将压力值降低到大约1毫巴即可。因为气压降得越低,抽真空所需的时间越长,能源消耗越大。另有一点不应忽视,不是越低的真空值对产品工艺就越有利, 有些产品组件无法承受强大的压力值。即使绕组组件对气压变化不敏感,当外部气压降低时,电容器内的空气可能会损坏组件。出于这一原因,真空灌胶工艺应当根据具体情况作出调整。

为了杜绝气泡的出现,充分的备料、输送与点胶过程必须都在真空环境下完成。高质量的备料系统采用薄膜脱泡工艺,可以排除所有残留在料筒及密封剂内的空气。同时,搅拌器通过对注胶材料不停得搅拌和循环,进一步加速了脱泡过程。这会将所有在料筒内的气泡带到材料表面,使它们与周围的真空接触,达到完全脱泡的效果。为了防止空气在重新吸料的过程中再次流入,所有的螺栓接头、材料输送管、泵与阀均应处于密封状态。

对比试验: 真空环境灌胶VS大气环境灌胶

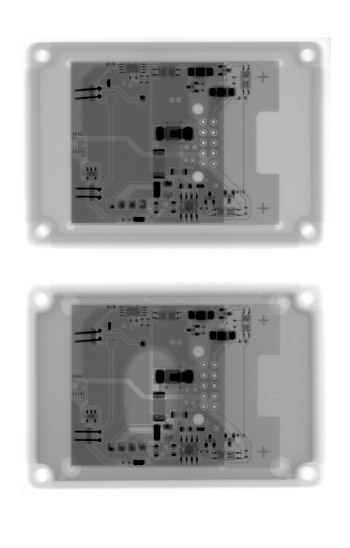

为了向仍然犹豫不决的用户们进一步展示在真空环境灌胶与大气环境灌胶的区别,DELO与Scheugenpflug采用标准设备进行了一项试验。试验采用的是一块传统的、装在PBT塑料外壳内的印刷电路板。灌胶材料利用针对高性能要求的低粘性、双组分环氧树脂。该试验模拟了汽车领域的应用。该款树脂是专门为高性能应用设计生产的,并且可以在200°C的高温下提供持久稳定的性能。它可抵御柴油、汽油与机油的侵蚀,并保护引擎与废气传感器。

大气环境下的灌胶试验采用手动方式完成。双组分材料均以手动方式混合并涂胶。与此同时,利用肖根福罗格一台最基本的精益型真空灌胶系统作为试验设备做另一种试验测试,该试验在真空环境下对注胶材料抽真空后再进行计量与灌胶。这类紧凑型的系统特别适合研发应用,小批量生产和取代不精确的或费时的辅助工序(例如事后排气)。

DELO 与 Scheugenpflug 决定采用X射线对灌胶效果进行分析。与显微镜切片显示的效果相反,试验采用的方法不仅没有破坏性,而且不会有令某一零件从真空位置脱离的风险,因此不会遗漏可能在其它位置出现的气泡。仔细观察X光片,便不难发现两种灌胶方式的区别。在真空环境下灌胶,没有气泡残留于内,而右图中的印刷电路板在大气环境下进行灌胶,内部出现了一个大气泡。结果就是,根据应用与操作环境的变化,电路板上的零件将出现故障,虽然这一情况可能要到数月甚至数年之后才会发生。

搅拌系统和料桶、双泵、管路里的循环模式将始终保持材料的均质化。这可以有效地防止材料在生产换班或停产的时候沉淀在料筒内。经试验证明,这种设计特别适合处理含填料的材料。优化的设计和强大的双泵系统大大降低了设备维护和服务的成本。

总结

根据不同的应用系统,在备料、运输或混合单组分与双组分的粘合剂/密封剂时,很容易出现气泡。如果出现较大的气泡,对电子组件的功能以及耗费大量物力生产的部件外观都将产生致命的负面影响。这一影响在带有凹口的、狭窄的或几何切割图形的部位尤其明显。因此,从事生产的工业企业可以采用合适的粘合/密封剂,搭配集所有功能于一体的真空灌胶系统和备料系统,提高产品的可靠性,确保生产的组件满足所有热力、机械、化学与技术设计方面的要求。