Geht es um das Kleben im Auto, denken die meisten Ingenieure vermutlich an strukturelle Verklebungen der Karosserie, der Windschutzscheibe oder der Panoramadächer. Tatsächlich wird für diese drei Anwendungen sowie zunehmend für das Verbinden der Composite-Halbschalen für Motorhauben, Heckklappen und Spoiler die Mehrheit von 15 kg Klebstoff genutzt, die pro Auto verwendet werden. Daneben gibt es aber noch zahlreiche spannende und weniger bekannte Anwendungen, bei denen das Kleben seine Stärken im Hinblick auf Multi-Material-Verbindungen, Miniaturisierung, Multifunktionalität und Automatisierung voll ausspielt. Fünf dieser Anwendungsbereich stellen wir Ihnen vor.

Sensoren

Schon jetzt werden bis zu hundert Sensoren in einem Auto verbaut. Da sich Sensoren im Auto dort befinden, wo sie physikalische Größen wie zum Beispiel Temperatur, Druck, Position oder Geschwindigkeit erfassen und weitergeben sollen, gilt es diese entgegengenommenen Signale zuverlässig an Steuergeräte bzw. Auswertungselektronik weiterzuleiten. Daher braucht jeder Sensor individuell auf sein Einsatzgebiet abgestimmte Klebstoffe.

Das lässt sich anhand des Beispiels der Hall-Sensoren besonders gut veranschaulichen. Diese Sensoren sind im Auto immer dann relevant, wenn es darum geht Positionen oder Geschwindigkeiten zu erfassen: An der Radnabe zum Beispiel messen sie die Rotation des Rades. Klebstoffe, die hier zum Einsatz kommen, müssen vor allem gegenüber Medieneinflüssen wie Öl, Benzin oder auch Bremsflüssigkeit höchst beständig sein und werden dazu unter anderem Salzsprüh-, Reflow- (JEDEC) sowie Vibrationstests unterzogen. Designabhängig werden die Sensoren dazu nur strukturell verklebt oder komplett umgossen. Ein starker Fokus liegt zusätzlich immer in der Effizienz, Nachhaltigkeit und Zuverlässigkeit der damit verbundenen Produktion.

Unter den Klebstoffen, die diesen Anforderungen gerecht werden, zeichnen sich insbesondere dualhärtende Klebstoffe (mit zwei Härtungsschritten) aus. Nach einer vorangehenden Lichthärtung, welche eine schnelle Vorfixierung zum Weiterverarbeiten ermöglicht, übernimmt ein zweiter Aushärtungsmechanismus eine sichere Endaushärtung des Klebstoffs auch in Schattenzonen. Dieser kann auf verschiedene Weise ausgelöst werden, etwa durch Wärmezufuhr, Feuchtigkeit oder durch anaerobe Effekte. Hierdurch lassen sich hohe Stückzahlen in Produktionsstraßen realisieren.

Kameras

Viele Autos verfügen über eine oder mehrere Kameras, etwa zur Verkehrszeichen-Erkennung, zum Spurhalten oder als Kollisionswarnassistent. Dabei sind die Anforderungen an die jeweiligen Klebstoffe anspruchsvoll, insbesondere wenn die Kameras im Außenbereich des Fahrzeugs liegen, wie es etwa bei Rückfahrkameras der Fall ist. Dementsprechend müssen sie gegenüber täglich und jahreszeitlich schwankenden Temperaturen sowie Regen, Schnee und Eis beständig sein. Die kritischste Belastung kommt von Streusalzen, die im Winter von der Straße aufgewirbelt werden und auf viele Materialien alternd wirken. Frontkamera am Auto, Klebstoff für das aktive Ausrichten des Objektivs magenta illustriert (Bild: DELO) Daraus ergibt sich als Anforderung an die Klebverbindung eine gute Beständigkeit, die auch bei widrigsten Umständen funktioniert. Um die optischen Komponenten nicht negativ zu beeinflussen, sind ein geringes Ausgasungsverhalten sowie ein geringer Schrumpf des Klebstoffs entscheidend. Hier kommen praktisch ausschließlich dualhärtende Klebstoffe zum Einsatz, die außer der geforderten Genauigkeit und Zuverlässigkeit auch eine hohe Geschwindigkeit in der Produktion bieten. Entscheidend für die Funktion der Optik ist zudem, dass sich die Position der Linse nach der Fertigung nicht mehr verändert. So lassen sich die Kameramodule nach der nur wenige Sekunden dauernden Lichtfixierung, bei der die Optik aktiv ausgerichtet und "eingefroren" wird, direkt weiterverarbeiten. Bei der abschließenden Warmhärtung im Batchprozess erhält der Klebstoff seine finalen Eigenschaften.

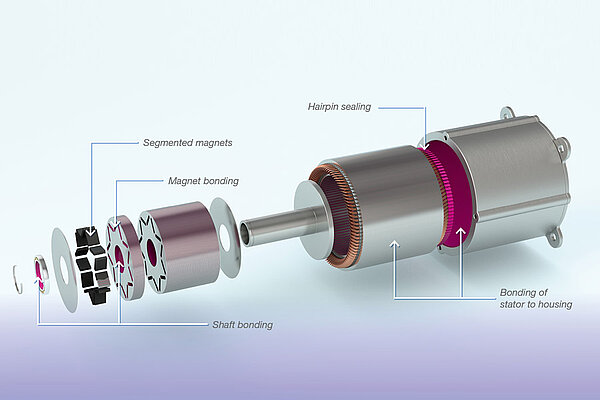

Elektromotoren

Bei Elektromotoren aller Art ist eine Verbesserung und insbesondere ein hoher Wirkungsgrad extrem wichtig. Klebstoffe leisten einen Beitrag sie kleiner und leistungsfähiger zu machen, indem der Bauraum, der für klassische Fertigungsverfahren gebraucht wurde, durch dünne Klebspalte reduziert werden kann. Speziell für Elektromotoren entwickelte Produkte bieten höchste Festigkeiten, sind temperatur- und medienbeständig, spaltüberbrückend, schlagzäh sowie spannungsausgleichend, was sie für eine Reihe von Anwendungen im Motor interessant macht. Explosionszeichnung eines Elektromotors, Klebstoff-Anwendungen magenta illustriert (Bild: DELO) Daher entscheiden sich immer mehr Motorenhersteller für das Einkleben von Ferrit- oder zunehmend Seltenerd-Magnete in die Stahlgehäuse oder Blechpakete. Im Vergleich zur mechanischen Verklammerung oder dem Bandagieren bringen Klebverbindungen neben dem eingesparrten Bauraum zahlreiche Vorteile mit sich, etwa im Hinblick auf Fertigungstoleranzen, den Korrosionsschutz oder das Dämpfen von Vibrationen. Daneben werden zunehmend segmentierte Magnete per Kleben gestapelt, um die Wirbelströme zu reduzieren. Die dadurch geringere Wärmeentwicklung in den Magneten führt zu einem höheren Wirkungsgrad. Auch die Statoren werden häufig in ihr Gehäuse geklebt, schließlich bietet das Kleben auch bei dieser Anwendung einige Vorteile gegenüber konventionellen Verbindungsmethoden. Bei unterschiedlichen Wärmeausdehnungskoeffizienten von Stator und Gehäuse etwa sorgen Klebstoffe für eine homogene Spannungsverteilung und gleichen so thermischen Stress aus. Schließlich werden empfindliche Motorkomponenten häufig mit Vergussmassen gegen Feuchtigkeit, Medien oder mechanische Belastung geschützt. Diese sind so zuverlässig, dass die Motoren sogar dauerhaft in Getriebeöl betrieben werden können. Bei kaum einer anderen Anwendung profitieren Klebstoff-Anwender von so vielen Fertigungsoptionen wie bei Klebungen im Elektromotor. Einerseits ist in vielen Fällen eine Härtung mit Wärme, unter Luftabschluss oder im Fall von zweikomponentigen Produkten bei Raumtemperatur möglich. Bei höheren Anforderungen an die Klebgenauigkeit oder das direkte und schnelle Weiterverarbeiten geht einer solchen Endaushärtung häufig eine initiale Lichtfixierung voran. Mit diesen zahlreichen Fertigungsoptionen bietet das Kleben hier also nicht nur flexible, sondern auch skalierbare und effiziente Produktionsprozesse.

Batterien

Auch im noch jungen Feld der Batterien für Elektroautos spielen Klebstoffe bereits eine wichtige Rolle. Ihre Aufgaben sind dabei ebenso vielfältig wie die Batterien komplex aufgebaut und Batteriekonzepte unterschiedlich sind. Beispiele reichen von der Kondensator- und Drosselverklebung auf Leiterplatten von Batteriesteuergeräten über die schraub- und schweißfreie Befestigung von Kühlkörpern, Batteriezellen und dem Schutz bestimmter Komponenten per Verguss bis zum Batteriepack selbst. Auch die elektrisch leitfähige Anbindung von Halbleiterelementen, z.B. bei einem Inverter, per Klebstoff bietet zahlreiche Vorteile. Wärme abzuleiten ist eine der wichtigsten Aufgaben für Klebstoffe in Batterien (Bild: DELO) In vielen Fällen müssen Klebstoffe die im Betrieb entstehende Wärme ableiten und flammhemmend sein. Häufig kommen Dichtigkeitsanforderungen, auch unter Temperatureinfluss dazu. Insbesondere darf der Klebstoff natürlich nicht die elektrochemische Funktion der Batteriezelle beeinflussen. Angesichts der steigenden Stückzahlen von Elektroautos wie Voll- und Mildhybrid-Fahrzeugen laufen aktuell viele Klebstoffentwicklungen, bei denen das Augenmerk auf schnelle Produktionsprozesse gelegt wird. Neben der klassischen Warm- oder Raumtemperaturhärtung bieten insbesondere Lichthärtung und Lichtfixierung Herstellern viele Möglichkeiten, höhere Volumina effizient zu fertigen.

Stecker

In jedem Auto kommen zahlreiche Stecker vor, etwa in Steuergeräten und Sensoren. Dabei müssen die Stecker zuverlässig abgedichtet werden, um die Elektronik auch unter extremen Temperaturen vor Feuchtigkeit, Medien und Korrosion zu schützen. Für Stecker-Pins verwenden Automobilzulieferer größtenteils eine Silberbeschichtung, die günstiger als Gold und zuverlässiger als Kupfer ist. Als Anlauf- und Abriebschutz erhält das Silber eine zusätzliche Passivierungsschicht. Diese ist zumeist auf Thiol-Basis und galt lange Zeit als schwer verklebbar. Dichtungsmassen wie DELO DUALBOND GE4918 (magenta illustriert) dichten die Pins von Steckern, etwa für Steuergeräte, zuverlässig ab. (Bild: DELO) Inzwischen gibt es aber Dichtungsmassen, die für genau diese Pins optimiert sind. Außer auf den Pins müssen sie auch auf dem Werkstoff des Gehäuses sehr gut haften. Bei Kunststoffen sind dies meist PA und PBT. Dank einer guten Temperaturwechselbeständigkeit trifft das auch unter den erhöhten Anforderungen des Automobilbereichs zu - und die haben es in sich. Typische Dichtigkeitstests prüfen die Temperaturbeständigkeit bis +150 °C und umfassen auch Temperaturschocktests von -40 °C bis +150 °C. Da gute Dichtungsmassen im ausgehärteten Zustand flexibel sind, gleichen sie zudem die unterschiedliche Wärmeausdehnung von Metall-Pins und Kunststoffgehäusen aus. Was die Fertigung betrifft, ermöglichen solche Produkte schnelle und einfache Prozesse mit hoher Sicherheit. So ist etwa DELO DUALBOND GE4918 als einkomponentiges Produkt einfach dosierbar, zeigt gute Fließeigenschaften und lässt sich in 10 - 20 Sekunden mit Hilfe von hochintensivem UV-Licht fixieren. In Schattenzonen, die kein Licht erreicht, härtet es durch Luftfeuchtigkeit als weiteren Härtungsmechanismus vollständig aus. Ein Inline-Dichtigkeitstest kann bereits nach der UV-Lichtfixierung durchgeführt werden.

Fazit

Klebstoffe sind im Auto nicht mehr wegzudenken. Durch ihre versatilen Eigenschaften ermöglichen sie vielfältige Werkstoffkombinationen und Designmöglichkeiten. Außerdem übernehmen sie neben dem Verbinden zweier Teile weitere Funktionen wie Schutz vor Korrosion und Abdichtung gegenüber aggressiven Medien. Sie treiben aber nicht nur den Leichtbau voran. Indem sie Miniaturisierung insbesondere der Automobilelektronik ermöglichen, werden Ressourcen geschont und Bauraum eingespart.