マイクロ光学やナノ光学によって、かつてないほど小型の光学システムの開発が進み、従来の光学系では実現できなかったまったく新しい機能への道が開けます。一方、UVインプリントにより、光学系のコスト効率に優れた量産が実現しました。 しかし、導電体や黒色のアパチャー(開口部)などの付加機能を光学モジュールに組み込む場合には、複雑なプロセス(フォトリソグラフィなど)を用いることがよくあります。これらのプロセスは高コストなだけでなく、UVインプリント法と組み合わせる場合には最適とは言えません。 ポリマーのみのプロセスに切り替えることで、コストの削減、プロセスの簡素化、光学素子の信頼性向上を実現できる可能性があります。

マイクロ光学とその用途とは?

簡単に言うと、マイクロ光学とは従来の光学系を小型化したものです。マイクロ光学の構成部品(レンズ、ミラー、プリズムなど)は、その大きさが中を通過する光の波長の100~1000倍しかありません。

医療用内視鏡は、光学系の小型化による利点が特に顕著に表れる用途の1つです。近年では、マイクロ光学とそれに対応する製造技術により、光学モジュール全体(イメージセンサーを含む)を、1辺の長さが1mm未満の立方体(図1aを参照)まで縮小することが可能になりました。

マイクロ光学は、小型化だけでなく、プロジェクションシステムなど、何世紀も前からある光学的作業においても改良された新しいコンセプトを実現します。1枚ずつ縦に並べたレンズを使用して画像投影用の大がかりな装置を構築する代わりに、マイクロレンズアレイを使用して投影を平行にします。こうして、焦点距離を短くすることにより(図1bを参照)、従来のプロジェクションシステムの何分の1かのサイズで高光束が実現します。

寸法がマイクロスケールからナノスケールに縮小されると、光の操作方法も屈折から回折に変わります。これにより、新たに多くの可能性が開けるのです。たとえば、回折光学素子(DOE)を使用することで、平行(直線)レーザービームを実質的に思い通りの配光に変換することが可能です。その代表が、物体の幅、高さ、奥行きを測定するために3Dセンシングで使用するドットパターンの形成です。(図1cを参照)

製造工程の流れ

この新しいタイプの光学系には必然的に新たな製造法が必要となります。射出成形などの従来の手法は、構造体のサイズと厳密な位置合わせが要求されるため、あまり適していません。

UVマイクロ/ナノインプリント法は、今や複数のメーカーが提供する標準的機器で、手軽に利用できる確立された手法です。このプロセスでは、液状の透明なUV硬化材料をガラスウエハーに塗布してから、構造パターンを施した型を押し当てます。レンズやDOEなどの光学系の形状を型で付けたら、材料をUVライトで硬化します。次に型を離し、構造パターンの付いたウエハーを個々のモジュールに切り分けます。(図2を参照)

機能層としてのアパチャーの組み込み

付加機能を光学素子に組み込む必要があるとなると、状況はもう少し複雑になります。たとえば、アパチャーは多くの光学設計において重要な要素となっています。

これまでアパチャーは、フォトリソグラフィ法を用いてインプリント加工された光学系に標準で組み込まれていました。この方法では、まずガラスウエハー上にクロム層の構造パターンを形成してから、光学系をウエハー上に直接インプリントします。

フォトリソグラフィ法には以下のように数多くの工程が含まれます。

- 均質なクロム層でガラスウエハーをコーティング

- フォトレジストを成膜

- リソグラフィ工程を用いたフォトレジストの構造パターン形成

- フォトレジストの化学的現像

- クロム層の一部を除去

- 残りのフォトレジストを除去

このソリューションのデメリット:

- このプロセスは非常に複雑であり、それ故に高コストである。

- アパチャー向けに想定される用途も著しく制限される。このプロセスはガラスウエハー上でのみ有効なため、ポリマー光学系自体へのクロム層の構造パターン形成には向かないのが一般的。

- クロム層のガラスへの付着力やポリマー材料のクロムへの付着力が不十分なため、さらなる問題が生じる可能性がある。

新たなアプローチ1:光学系への機能性材料の直接組み込み

前述の問題の多くは、機能性材料(黒色のものなど)をポリマー光学系に直接組み込むことで回避することが可能です。これを実現する方法の1つは、インプリント工程中に光学構造以外に明確な回路構造をインプリントすることです。そうすることで、UVライトか熱のいずれかで硬化する黒色の低粘度材料をその回路に充填することができます。(図3を参照)これにより、プロセスが大きく簡素化されるのです。

この選択肢のもう1つの利点は、2つの材料(光学的に透明なものと黒色のもの)の熱機械的特性が、ガラス、クロム、ポリマーの場合よりもはるかに近いことです。これにより、熱膨張係数(CTE)の不一致に起因する熱応力を回避できます。温度サイクル試験で示されてきたように、これは信頼性の向上に直結します。この方法ではガラス基板が不要になるため、光学系の重量と高さが実質的に最小限に抑えられ、同時にコストも抑えられます。

新たなアプローチ2:一時的担体の使用

考えられるもう1つのアプローチは、一時的担体(プラスチックフォイルなど)から始めることです。遮光性ポリマーをスクリーン印刷することでアパチャーを担体上に形成します。ポリマーをUVや熱で硬化させてから標準的なUVインプリントを行うため、光学構造を正確にアパチャーと整合することができます。透明な材料が硬化し、型を離したら、担体フォイルを剥がすことができ、アパチャーを組み込んだ完全にモノリシック(全ポリマー)な光学モジュールが完成します。(図4を参照)

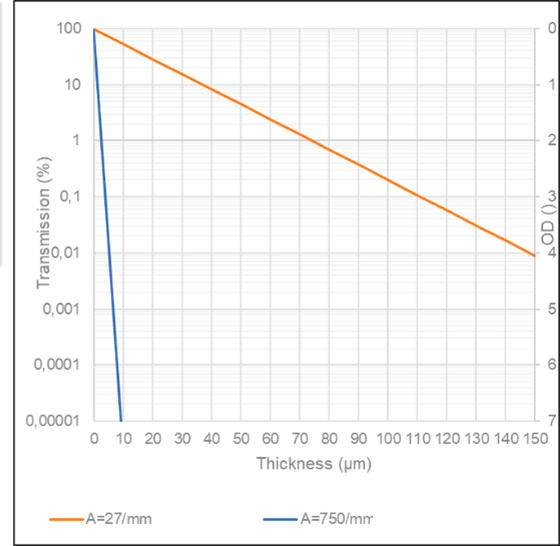

この2つの新しいアプローチには、黒色材料の特性をどちらの光学設計にもそれぞれのプロセスにも合わせることができるという共通の利点があります。

- 例1:数µmの薄い層で高光学密度を実現する、適度に粘度があって吸収係数の高いスクリーン印刷可能材料

- 例2:数百µmの構造で高光学密度を実現する、低粘度かつ適度な吸収係数の機能構造充填用材料

- スペクトルフィルター機能(特定の波長域を遮蔽しつつ、別の波長域での伝送を可能にするなど)をポリマーに直接組み込むことも可能です。

機能性導電層の組み込み

用途によっては光学素子に導電性構造を組み込むことが必要になるものもあります。その一例が、ToFセンサーや、エミッターの平行レーザービームを形成する構造化光センサーに使用されるディフューザー素子です。この用途では、ディフューザー素子への損傷の可能性を検出する安全策として導電性構造を使用することで、レーザービームの照射がもたらすあらゆる脅威を回避します。アパチャーに使用するのと同様のプロセスを用いてこのような安全策を構築することができますが、黒色ポリマーの代わりに等方導電性接着剤(ICA)を使用します。

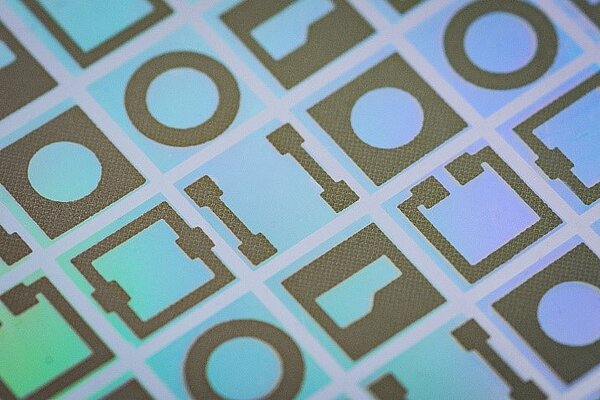

まず、ICA(DELO DUALBOND IC343など)を各種構造部(導体トラック、アパチャーなど)を含む一時的担体フォイル上にスクリーン印刷します。次に透明なUV硬化材料(DELO KATIOBOND OM614など)を使用してこのフォイル上にナノ構造を印刷し、回折光学素子を形成します。担体フォイルを剥がすことで、複数のDOEと一体型の導電性構造を備えるフルポリマーウエハーが完成します。(図6を参照)

まとめ

このプロセスはその簡易性とコスト効率を特徴としています。

- シンプルなUVインプリント法を用いることで、付加機能(導電体や黒色のアパチャーなど)を備えるレンズやDOEなどの小型光学素子を製造できます。

- 必要なのは、主光学系用の透明なUV硬化材料と導電性や遮光性を実現するUV・熱硬化型充填材料という2つの材料だけです。

- このアプローチでは、この2つの材料の熱機械的特性を一致させることができるため、潜在的な信頼性の問題(熱的不整合など)を解消することも可能となります。

DELOは、このような製品の広範なポートフォリオを用意しています。当社がお客様の個々の用途に特有の要件に適したソリューションを見つけるお手伝いをいたします。