FOWLP (Fan-out Wafer Level Packaging)は、半導体業界において長い間コスト効率に優れたパッケージング技術とされていますが、この技術には高い精度が要求され、従来の熱硬化性材料の使用では反りが生じ、ダイシフト(部品との配線不良)という特有の課題も抱えています。

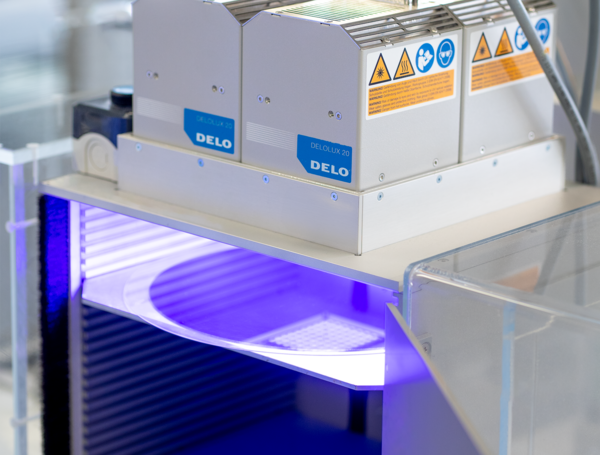

DELOはこの課題に対応できるUV硬化型成形材料を開発しました。この材料は反りとダイシフトの両方を最小限に抑え、更にエネルギー消費量を大幅に削減し、全体のプロセス時間も大きく短縮できます。従来の熱硬化プロセスに対する優位性は弊社のフィジビリティスタディで証明されています。

反りとダイシフトを低減するUVソリューション

反りは、主に成形材料を熱硬化する際や熱硬化後に冷却する際の化学収縮によって起こります。シリコンチップ、成形材料、キャリアウエハの熱膨張率(CTE)の違いは工程全体の反りにつながります。

ダイシフトはペースト状で高充填の成形材料を、熱と圧力を用いて硬化処理することで発生します。チップは基板に仮接合されているため、熱によりこの接合部分が軟化する可能性があります。そのため、成形材料を硬化させる際に必要な圧力をかけるとダイシフトが発生します。

DELOのプロセスでは、まずキャリアとなるウエハに仮接着剤を塗布し、そのウエハの上にテストチップを下向きに配置します。一般的な高粘度の熱硬化型材料に代わり、DELOの低粘度UV硬化型材料を使用します。フィジビリティスタディの結果、一般的に熱硬化後の冷却によってウェハの反りが発生しますが、DELOの手法を用いることで、大幅に反りを低減できることが判明しました。UVライトを使った室温硬化を用いる事で、チップを固定する成形材料とウエハの熱膨張率の違いを最小限に留め、その結果ウエハの反りも最小限に抑えられています。

特長:

- 硬化処理中の温度と硬化処理後に温度差が発生しない

- 塗布量を削減:低粘度で弾性係数が低く、プロセス全体の処理も容易となる

- ダイシフトの防止:弾性係数が1Gpaであり、熱と圧力のプロセスも不要

- 時間とエネルギーの両方を節約:工程の高速化、エネルギー消費量も低減

- 資源を節約:反りやダイシフトによる歩留まりの削減

開発のステップと利点

DELOのフィジビリティスタディの結果、室温でUV硬化プロセスを行う事により、硬化処理中と硬化処理後に温度差が生じないことが証明されています。その効果は、ウエハの反りとダイシフトの抑制にもつながります。この接着剤を使用した試験では、粘度35,000mPa・s、ヤング率1 GPaという目覚ましい結果が得られました。従来型の材料は、粘度800,000mPa・s、ヤング率(Gpa) は二桁台という一般的な値と比較すると、DELOの手法を用いる事でダイシフトは、ほぼ発生しません。

まとめ

DELOは、UV硬化型ポッティング材料を通じてFOWLPの課題へ取り組む将来的なソリューションをご提供しております。ウエハの反りの低減、ダイシフトの発生防止、エネルギー消費量の削減という利点があります。DELOは半導体業界において、効率的で省資源な生産工程確立への道を開きます。

DELOのUV硬化型ポッティング材料にご興味がある方は、ぜひDELOのプロジェクトコンサルティングをご利用ください。またTech Talksで詳細情報をご提供しております。