长期以来,扇出型封装被认为是半导体行业中一种成本效益较高的封装方式。它需要极高的精确度,然而模塑成型工艺所使用的传统热固化材料会导致翘曲和芯片偏移,这些问题被视为一项很大的挑战。

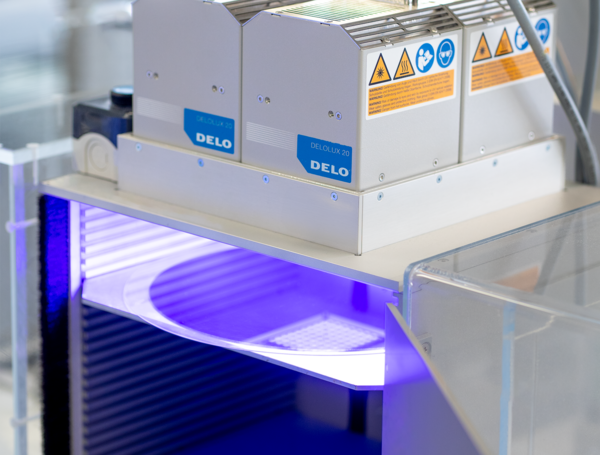

DELO 已研发出一种开创性的解决方案:紫外线固化模塑材料。这不仅最大程度减少了翘曲和芯片偏移,还大大减少了能耗和固化时间。我们的可行性研究证实了这种工艺比传统的热固化工艺更具优势。

紫外线解决方案可减少翘曲和芯片偏移

翘曲是由模塑化合物在固化和冷却期间发生化学收缩而造成的。另一方面,硅芯片、模塑化合物和基材之间的热膨胀系数(CTE)不匹配也会导致整个组装件翘曲。

芯片偏移是由于填料含量高的粘稠模塑化合物只能在高温高压下使用。由于芯片是通过临时粘合的方式固定在基材上的,温度升高会软化粘合剂。从而导致芯片在这一过程中受到压力发生偏移。

DELO的这项工艺首先在载体晶圆上使用临时键合胶,然后将测试芯片面朝下放置在晶圆上。随后通过使用低粘度的DELO紫外线固化材料,而不是常见的高粘度热固化材料对晶圆进行模塑。结果证明:热固化后冷却会导致翘曲,而采用我们的方法以后,翘曲现象明显减少。室温下的紫外线固化可大大降低模塑化合物和载体材料之间热膨胀系数不匹配的影响,从而最大限度的减少翘曲。

优势:

- 固化和进一步加工时不会出现温差

- 减少填料含量:降低粘稠度和杨氏模量,便于加工

- 避免芯片偏移:杨氏模量为 1 GPa,无需加热和加压

- 省时又节能:流程更快,能耗更低

- 节约资源:减少因翘曲或芯片偏移造成的浪费

产品优势

我们的可行性研究表明,由于紫外线固化在室温下进行,固化和进一步加工时的温度不会相互影响。这有效地减少了翘曲和芯片偏移。我们使用的模型粘合剂在测试中取得了令人印象深刻的结果:粘稠度为 35000 mPa·s,杨氏模量为 1 GPa。由于在模塑材料上无需加热或施加高压,因此可最大程度减少芯片偏移。典型的模塑化合物粘稠度约为 800000 mPa·s,杨氏模量在两位数范围内。

总结

生产商通过使用DELO紫外线固化的模塑材料,为应对扇出型晶圆级封装的挑战提供了前瞻性的解决方案。他们将受益于减少翘曲、避免芯片偏移和降低能耗这三个显著的工艺优势。我们的创新推动了半导体行业向更高效率、更节约资源的生产方式发展。