粘合剂的完全固化,需要足够的等待时间,或者合适的加速工具。传统的双组份粘合剂在缺少辅助手段的情况下需要24小时至7天的时间达到最终强度。然而在制造过程中,粘合剂的固化时间需要适应批量生产的速度,也就是更快且稳定的固化。明确地说: 理想的粘合剂固化时间仅为数秒。除了用光照的方式加速固化(仅适用于半透明部件),热加速也是合适的手段。常用的方法是采用加热炉。但如果生产线上的生产周期只有15到60分钟,这种办法的速度跟不上。此外,它无法针对特定部位或特地给材料进行加热。感应固化这一方法拥有巨大潜力,而且适用于金属零部件。

感应固化过程中发生了什么?

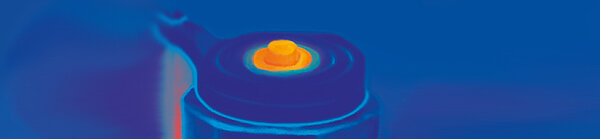

在感应加热过程中,金属零部件部分或完全暴露在由带电的线圈生成的交替电磁场内。这一磁场在材料内部产生涡电流,以与原电流相反的方向流动,从而加热材料。导电的零部件可用感应的方式快速加热,而且大幅缩短预热时间,从而加速整个进程,令热固化粘合剂更快地固化。如果使用铁磁基材,则加热速度更快。

如何在粘合剂上产生热?

感应加热使得导电金属零部件的表面快速升温,并把热量传至粘合剂。如果是不导电的材料,例如 陶瓷或塑料,则可以在粘合剂内加入合适的添加剂,例如金属粉。如此便可直接加热粘合剂层,令其更快地固化。与传统的加热方式相比,热量直接从粘合剂内产生,于是可以在几分钟甚至几秒钟之内固化。与辐射或对流这些热固化方式不同的是,感应加热在金属零部件内部产生热量。由于这种加热方式更快,且温度与采用热炉加热的温度相同,粘附分子更小,活动性更强,从而加速了交联反应。

感应的优点与缺点

感应加热的一个明显的优点是可以根据粘合部位的情况进行有的放矢地加热和固化。此外,由于加热速度迅速提高,生产时间因此大幅缩短。整个操作可以通过特殊的工艺控制系统进行监控。感应加热在技术上和经济上的优势是显而易见的,特别是在能源节约方面(减少了热损失)。简言之,感应固化设备可以直接整合于生产线内,缩短生产时间,可重复使用,确保加工精确度,并减少能源消耗。

感应加热受到穿透深度的限制。对大型固体组件进行感应加热,需要较大的内部区域(用于热传导)。热传导比直接的感应式加热耗时更长。此外,加热的组件应当尽量对称,从而确保加热均匀,而且感应线圈与组件的距离应该从任何角度均相等。电磁场随着距离增加而减弱,所以如果组件的形状较复杂,会导致组件与线圈的距离不相同。

总结

如果需要缩短固化时间,并有针对性地加热粘合剂,感应固化是一个不错的选择。由于加热在几秒钟之内完成,采用这一方法可以节约能源。根据使用的要求,应该对感应加热工艺进行试验,确定粘合剂的表现,加热频率、功率并通过适当的温度控制对这一工艺进行优化。