DELO 为扇出型晶圆级封装 (FOWLP) 开发了一项新工艺。可行性研究表明,使用紫外线固化模塑材料代替热固化材料,可显著减少翘曲和芯片偏移。此外,这还能缩短固化时间,最大限度地降低能耗。

扇出型晶圆级封装将众多芯片封装在一个载体上,是半导体行业一种成本效益较高的方法。但这种工艺的典型副作用是翘曲和芯片偏移。尽管晶圆级和面板级的扇出型技术不断精进,但这些与模塑成型相关的问题依然存在。

翘曲是由于液态压缩模塑化合物 (LCM) 在模塑后的固化和冷却期间发生化学收缩而造成的。造成翘曲的第二个原因是硅芯片、成型材料和基材之间的热膨胀系数(CTE)不匹配。填料含量高的膏糊状模塑材料通常只能在高温高压下使用,这极易导致芯片偏移。这是因为芯片是通过临时粘合的方式安装在载体上的,温度升高会软化粘合剂,从而削弱粘合剂的粘接力,降低其固定芯片的能力。同时,模塑所需的压力会对每个芯片产生应力。

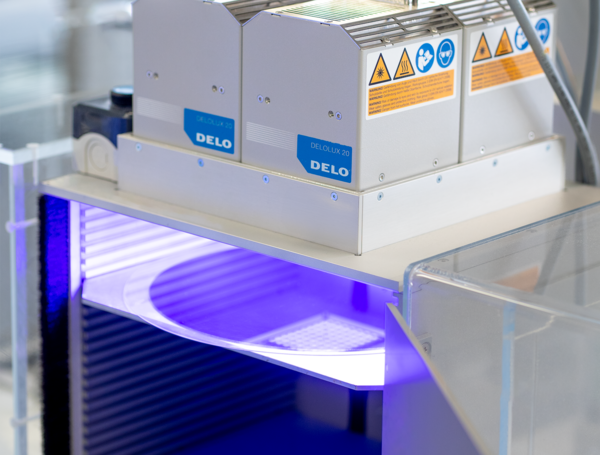

为了找到应对这些挑战的解决方案,DELO 进行了一项将芯片模型粘合到载体基材上的可行性研究。在这项研究中,载体晶圆上涂有临时粘合剂,芯片面朝下放置。随后,用低粘度 DELO 粘合剂对晶圆进行模塑,并用紫外线固化,然后再移除载体晶圆。在此类应用中,通常使用高粘度热固化模塑复合物。

DELO 在实验中还比较了热固化模塑用料和紫外线固化产品的翘曲情况,结果证明,典型的模塑材料在热固化后的冷却期间会发生翘曲。因此,在室温下用紫外线代替加热固化,可大大降低模塑化合物和载体之间热膨胀系数不匹配的影响,从而最大限度地减少翘曲。

使用紫外线固化材料还可以减少填料的使用,从而降低粘稠度和杨氏模量。在测试中,粘合剂模型系统的粘性为 35000 mPa,杨氏模量为 1 GPa。由于在模塑材料上无需加热或施展高压,因此可最大程度减少芯片偏移。典型的化合物粘性约为 800000 mPa,杨氏模量为两位数。

总体来说,研究表明使用紫外线固化大面积模塑材料有助于生产芯片先导扇出型晶圆级封装,同时最大程度减少翘曲和芯片偏移。尽管所采用的材料之间存在很大的热膨胀系数差异,但由于没有温度变化,该工艺仍然非常灵活。此外,紫外线固化还能减少固化时间和能耗。

DELO 将于2024年11月12日至15日在慕尼黑举行的 SEMICON Europa 展览会上详细介绍其研究成果以及用于高级封装的其他粘合解决方案。